L’ajustement de la KBDM est un processus simple : utilisez chaque fois que possible un dispositif de préréglage optique et NE SERREZ PAS EXCESSIVEMENT !

Toute personne ayant déjà remplacé un joint de culasse sur un moteur à combustion interne sait bien qu’un fonctionnement correct passe par une surface plane et lisse, à la fois côté culasse et côté bloc. Nul n’en est plus conscient que les constructeurs automobiles, attachés à des finis de surface prévisibles et contrôlés et à des cadences de production élevées, conjointement avec des durées de vie d’outils maximales et des coûts d’outillage par composant usiné les plus bas possibles.

De nombreux opérateurs de machines pourraient penser « Où est le problème ? L’aluminium est l’un des matériaux les plus faciles qui soient ». Et même si cela vaut certainement pour l’omniprésent 6061-T6, rien ne saurait être plus éloigné de la vérité s’agissant des alliages d’aluminium utilisés dans les applications automobiles. Les grades 319 et 390, par exemple, sont facilement coulés dans les formes complexes nécessaires aux blocs moteurs, pistons, culasses et autres pièces similaires, mais en raison de leur teneur élevée en silicium (facilement 20 à 30 fois celle du 6061), ils sont comme du sable coupant.

Heureusement, pour le personnel chargé de l’usinage de ces matériaux abrasifs, il existe une meilleure solution que les outils de coupe en carbure. Une solution qui produit des finitions miroir et des dizaines de milliers de pièces par arête de coupe.

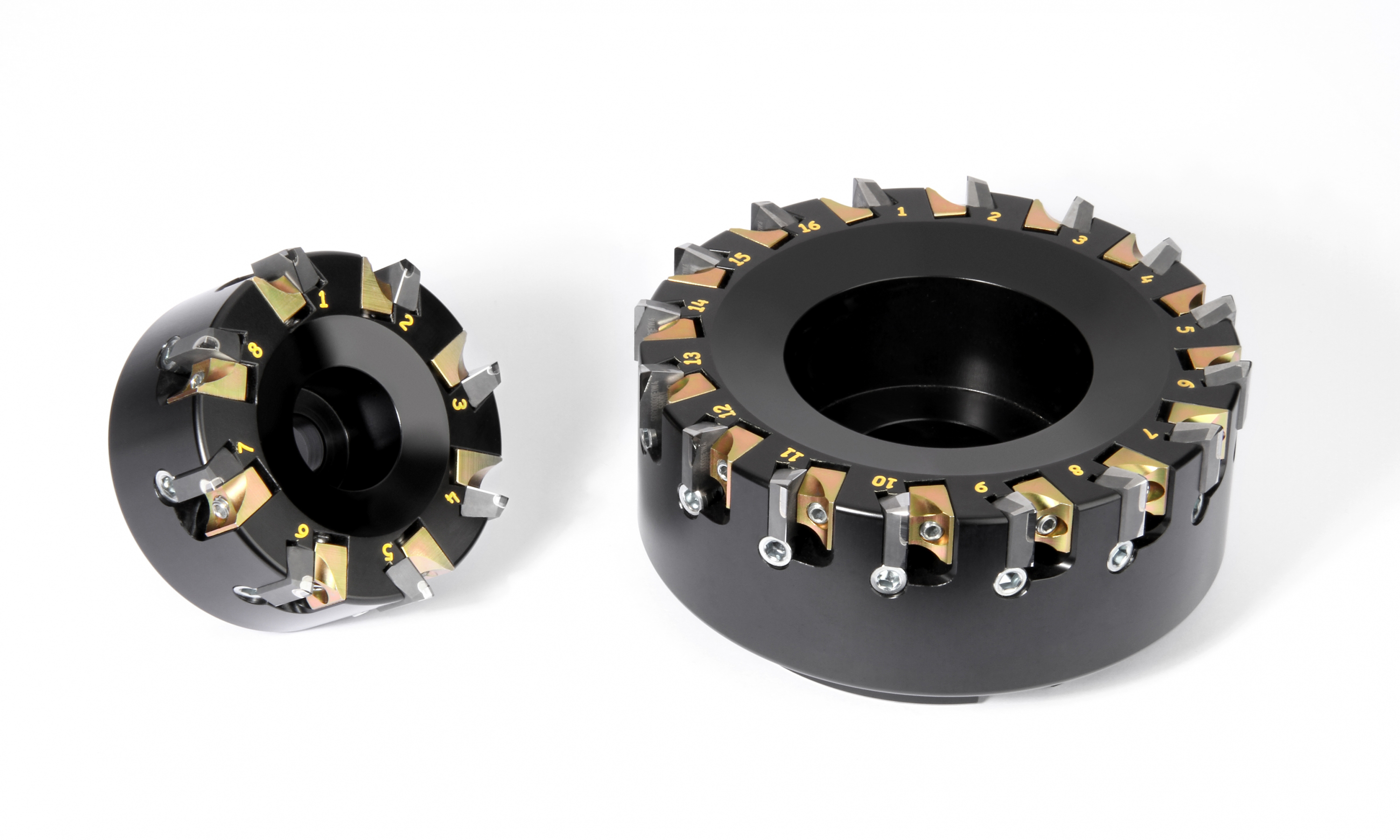

« Des finitions de 2 à 3 μm Ra peuvent être obtenues facilement, de même qu’une durée de vie d’outil entre indexages de 40 000 blocs moteur, culasses et autres composants automobiles », confie Tim Marshall, Responsable global des Produits Fraisage indexable chez Kennametal. « Cette nouvelle plate-forme de fraisage en bout fait appel à un corps en aluminium à petit pas avec des dispositifs de serrage à coin et des poches ajustables. De nombreuses plaquettes en diamant polycristallin (PCD) sont disponibles, allant des mini plaquettes pour passes de finition légères aux plaquettes racleuses intégrales, inserts de cartouches standards et tranchants axiaux de 12,7 mm pour les ébauches lourdes et les coupes d’épaulement ».

Il s’agit du système de surfaçage PCD KBDM de Kennametal. Conçu pour l’usinage de gros volumes, la KBDM est en stock dans des dimensions standards de 63 à 200 mm, même si Tim Marshall s’empresse de rappeler que l’entreprise offre aussi des solutions optionnelles personnalisées. « Nous pouvons proposer des fraises dans des diamètres allant jusqu’à 550 mm. Les clients sont ainsi à même d’usiner des composants de très grande taille en une seule passe. Nous avons également des options de corps de tige intégrale, attachements HSK, rotation de fraise à gauche, ainsi que des préparations d’arête et des rayons d’attaque spécifiques ».

Cependant, la KBDM est davantage qu’un outil de conception robuste. Les constructeurs automobiles créant souvent leur propres alliages d’aluminium propriétaires, Kennametal a développé deux grades de PCD de complément : le KD1400, qui fait appel à de petits grains de diamant et offre de remarquables propriétés de résistance à l’écaillage et à l’usure, et le KD1425, qui utilise de gros grains de diamant lui conférant une excellente résistance à l’abrasion et une très bonne stabilité thermique, mais avec des performances légèrement inférieures en termes d’écaillage. Les deux grades sont capables de paramètres de coupe élevés ; en fonction de l’alliage et de la rigidité de la configuration, Kennametal recommande une vitesse de coupe initiale de 1000 m/min et des avances de 0,01 mm par dent, même si des valeurs sensiblement plus élevées sont possibles.

« Un important fabricant de machines a réalisé pour nous des essais de coupe par rapport à plusieurs solutions concurrentes », explique Tim Marshall. « A l’aide d’une fraise en bout à 24 dents de 150 mm de diamètre, avec un engagement radial de 80% et un déplacement de coupe axial de 1 mm, nous avons atteint une vitesse d’avance de 0,15 mm et une vitesse de surface de 2926 m/min. Soit 6112 tr/min, avec une avance de table de 22,35 mm. C’était très émouvant. Au demeurant, la KBDM a produit un fini de surface de 14,7 Ra, c’est-à-dire supérieur de plusieurs points aux autres outils de coupe ».

Tim Marshall préconise de configurer la KBDM hors ligne à l’aide d’un prérégleur de type optique ou vidéo. Une petite quantité de lubrifiant doit être appliquée sur le dispositif de réglage, les vis de blocage et le côté tranchant de la poche. Tournez la vis de réglage axial jusqu’à ce que la plaquette soit à 0,010 – 0,015 mm en-dessous de la hauteur finale fixée, serrez les écrous de blocage à 3,5 Nm (ne serrez pas trop), puis ajustez chaque plaquette en hauteur à sa position finale. Si vous utilisez une plaquette racleuse, réglez-là à une hauteur de 0,015 à 0,020 mm plus élevée.

« C’est simple à configurer », précise Tim Marshall. « Vous pouvez facilement obtenir tout ce que vous voulez à quelques microns près. C’est l’une des clés d’un fraisage en bout réussi, non seulement pour un juste équilibre à haute vitesse de broche, mais aussi pour réaliser le fini de surface voulu ; lorsque vous finissez une face d’appui sur un bloc ou une culasse, l’opération est à chaque fois cruciale ».

Les fraises KBDM sont stockées dans des dimensions standards de 63 à 200 mm, mais proposent aussi des modèles spécifiques jusqu’à 550 mm de diamètre.

À la pointe de l'innovation dans le domaine des matériaux avancés depuis plus de 75 ans, Kennametal Inc. est un leader mondial des technologies industrielles, qui aide ses clients à optimiser leur productivité grâce à des solutions de science des matériaux, d'outillage et de résistance à l'usure. Des entreprises des secteurs de l'aéronautique, du terrassement, de l'énergie, de la mécanique générale et des transports font appel à Kennametal pour les aider à fabriquer avec précision et efficacité. Chaque jour, près de 12 000 salariés aident nos clients de plus de 60 pays à rester compétitifs. Le chiffre d'affaires de Kennametal pour l'année fiscale 2015 s'élève à plus de 2,6 milliards de dollars

Aménagement et équipement des locaux

Aménagement et équipement des locaux Éclairage

Éclairage Équipements de l'atelier

Équipements de l'atelier Équipements du bureau

Équipements du bureau Équipements exterieurs

Équipements exterieurs Métallerie Serrurerie

Métallerie Serrurerie Réfrigération et chauffage

Réfrigération et chauffage Téléphonie

Téléphonie Aspiration, Filtration, Traitement de l’air et des liquides

Aspiration, Filtration, Traitement de l’air et des liquides Aspiration

Aspiration Filtration

Filtration Traitement de l’air

Traitement de l’air Assemblage, Collage, Fixation, Soudage

Assemblage, Collage, Fixation, Soudage Application, dosage

Application, dosage Assemblage, visserie

Assemblage, visserie Colles

Colles Décolletage

Décolletage Buses, Gaines, Raccords, Tuyaux, Vannes

Buses, Gaines, Raccords, Tuyaux, Vannes Pulvérisation

Pulvérisation Raccords tournants

Raccords tournants Raccords, Robinetterie, Tubes

Raccords, Robinetterie, Tubes Tuyauterie

Tuyauterie Communiqué de presse, Services

Communiqué de presse, Services Communiqué de presse

Communiqué de presse Marketing direct

Marketing direct Référencement, hébergement et de site internet

Référencement, hébergement et de site internet Contrôle, Expertise, Suivi de production

Contrôle, Expertise, Suivi de production Expertise industrielle

Expertise industrielle Gestion des temps et des accès

Gestion des temps et des accès Suivi de production

Suivi de production Dépollution, Recyclage, Traitement des déchets

Dépollution, Recyclage, Traitement des déchets Absorbants et anti-pollution

Absorbants et anti-pollution Prévention, rétention, contenants

Prévention, rétention, contenants Traitement des déchets

Traitement des déchets Electricité, Electronique, Informatique

Electricité, Electronique, Informatique Composants

Composants Equipements

Equipements Logiciels

Logiciels Maintenance

Maintenance Entrepôt, Stockage, Emballage

Entrepôt, Stockage, Emballage Construction et Entrepôts

Construction et Entrepôts Emballage

Emballage Stockage

Stockage Equipements hydrauliques et pneumatiques, Pompes

Equipements hydrauliques et pneumatiques, Pompes Équipement pneumatique

Équipement pneumatique Pompes

Pompes Séchage

Séchage Instrumentation, Essais, Mesure, Tests

Instrumentation, Essais, Mesure, Tests Instrumentation

Instrumentation Mesure et contrôle

Mesure et contrôle Tests climatiques et thermiques

Tests climatiques et thermiques Thermographie

Thermographie Maintenance et entretien

Maintenance et entretien Décapage et nettoyage industriel

Décapage et nettoyage industriel Etanchéïté

Etanchéïté Graissage et lubrification

Graissage et lubrification Maintenance et entretien courant

Maintenance et entretien courant Traitement des sols

Traitement des sols Manutention, Convoyage, Levage

Manutention, Convoyage, Levage Convoyage et transport pneumatique

Convoyage et transport pneumatique Levage

Levage Manutention

Manutention Sacs et palettes

Sacs et palettes Marquage, Traçabilité, Signalétique

Marquage, Traçabilité, Signalétique Panneaux et pictogrammes

Panneaux et pictogrammes Identification

Identification Marquage

Marquage Matières premières et semi-produits

Matières premières et semi-produits Elastomères, Plastiques, polyuréthane

Elastomères, Plastiques, polyuréthane Profilés

Profilés Mécanique & MO : Composants, Outillage, Presse, Transmission…

Mécanique & MO : Composants, Outillage, Presse, Transmission… Composants et éléments mécaniques

Composants et éléments mécaniques Contrôle Homme-Machine

Contrôle Homme-Machine Guidage, positionnement, roulement

Guidage, positionnement, roulement Moteurs, moto-réducteurs, variateurs

Moteurs, moto-réducteurs, variateurs Outillage

Outillage Presses

Presses Ressorts

Ressorts Ressorts à gaz

Ressorts à gaz Transmission

Transmission Protection, EPI, Sécurité machine

Protection, EPI, Sécurité machine Incendie et premiers secours

Incendie et premiers secours Protection de la personne

Protection de la personne Sécurité machine

Sécurité machine Traitement de surface, Solvants, Centrifugeuses

Traitement de surface, Solvants, Centrifugeuses Ebavurage, Polissage

Ebavurage, Polissage Installations de lavage

Installations de lavage Lavage ultrasons

Lavage ultrasons Produits de lavage, Solvants

Produits de lavage, Solvants Sablage Microbillage

Sablage Microbillage

Téléphoner directement

Téléphoner directement